Ako zarovnáte a vyrovnáte stroj na valcovanie plechov pred prevádzkou?

2025-10-24

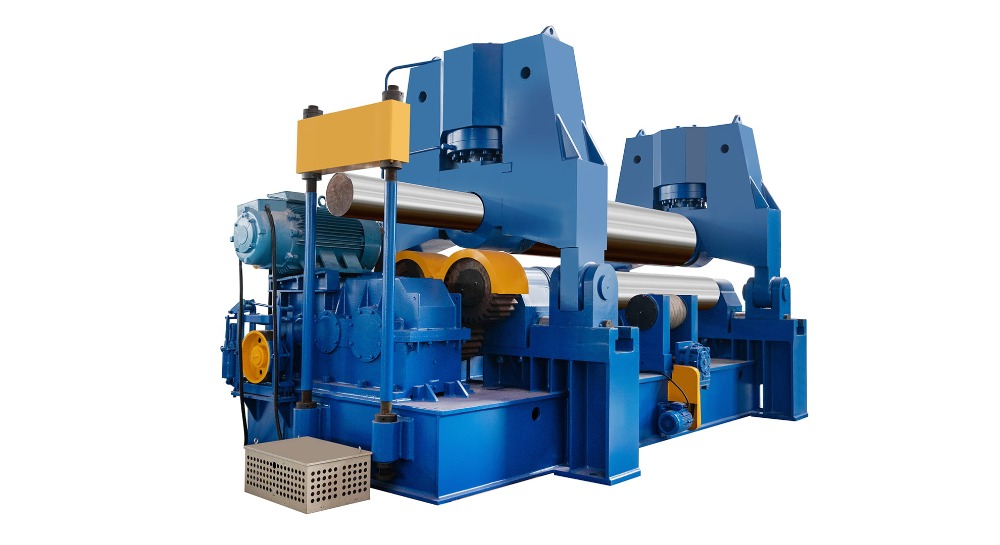

Správne vyrovnanie a vyrovnanie sú základnými krokmi pred prevádzkou a stroj na valcovanie dosiek . Tieto kroky priamo ovplyvňujú presnosť valcovaných dielov, životnosť stroja a celkovú bezpečnosť procesu valcovania. Nesprávne nastavený alebo nerovnomerne vyrovnaný stroj na valcovanie plechov môže produkovať neguľaté valce, vytvárať zbytočné namáhanie rámu a valcov a spôsobiť predčasné opotrebovanie mechanických komponentov.

Pochopenie dôležitosti zarovnania a vyrovnania

Presnosť valcovacieho stroja do značnej miery závisí od toho, ako dobre je nastavený. Zarovnanie zaisťuje, že valce sú paralelné a správne vycentrované, čo umožňuje rovnomerný tlak na dosku. Nivelácia na druhej strane zaisťuje, že základňa stroja sedí rovnomerne na základni, čím sa minimalizujú vibrácie a konštrukčné namáhanie.

Keď stroj nie je správne zarovnaný alebo vyrovnaný, môžu sa vyskytnúť nasledujúce problémy:

- Nerovnomerný valivý tlak: Spôsobuje, že jedna strana dosky je hrubšia alebo pevnejšie zvinutá ako druhá.

- Neguľaté valce: Výsledkom sú kužele alebo ovály namiesto dokonalých kruhových častí.

- Nadmerné opotrebovanie ložísk a valčekov: V dôsledku nerovnomerného rozloženia zaťaženia.

- Zvýšená spotreba energie a hlučnosť: Pretože rolky sú pod napätím.

- Znížená presnosť a opakovateľnosť: To vedie k vyššej miere šrotu.

Zabezpečením, že stroj na valcovanie plechov je vyrovnaný a zarovnaný pred každou väčšou operáciou alebo po premiestnení, môžu operátori udržiavať konzistentnú presnosť valcovania a predĺžiť životnosť stroja.

Prípravné kontroly pred vyrovnaním

Pred začatím procesu vyrovnávania a vyrovnávania by sa malo vykonať niekoľko prípravných krokov na vytvorenie stabilného základu a zabezpečenie presnosti merania.

a. Skontrolujte základ

- Betónový základ musí byť pevný, bez trhlín a dostatočne hrubý, aby uniesol hmotnosť a vibrácie stroja.

- Ak sú použité kotviace skrutky, skontrolujte, či sú zaistené a správne umiestnené podľa inštalačného plánu.

- Pred umiestnením odstráňte z povrchu prach, olej a nečistoty.

b. Skontrolujte umiestnenie stroja

- Umiestnite stroj na valcovanie plechov približne na miesto pomocou zdvíhacieho zariadenia alebo vysokozdvižného vozíka.

- Zaistite dostatočný priestor okolo stroja na údržbu, podávanie a manipuláciu s materiálom.

- Skontrolujte, či základňa stroja rovnomerne sedí na podporných podložkách.

c. Skontrolujte špecifikácie výrobcu

- Odporúčané tolerančné limity, referenčné body a postupy vyrovnávania nájdete v návode na inštaláciu.

- Každý model môže mať špecifické požiadavky na zarovnanie, najmä medzi horným a spodným valcom.

d. Zhromaždite správne nástroje

- Presné vodováhy (s presnosťou 0,02–0,05 mm/m)

- Číselníkové ukazovatele a magnetické základne

- Snímače

- Rovné hrany a oceľové pravítka

- Podložky alebo vyrovnávacie kliny

- Momentové kľúče

- Nástroje na laserové zarovnávanie (voliteľné, pre pokročilé nastavenia)

Presné nástroje a čisté pracovné prostredie zaisťujú, že namerané hodnoty sú spoľahlivé a nastavenia je možné vykonávať s istotou.

Vyrovnanie základne stroja

Vyrovnanie základne stroja je prvým hlavným krokom a slúži ako základ pre správne zarovnanie valcov.

Krok 1: Hrubé vyrovnanie

- Spustite stroj na valcovanie plechov na jeho montážne podložky alebo základný rám.

- Upravte každý roh pomocou podložiek alebo vyrovnávacích skrutiek, kým stroj nebude stáť približne vodorovne.

- Na potvrdenie počiatočnej rovinnosti použite dlhú vodováhu umiestnenú pozdĺž postele a cez rám.

Krok 2: Jemné vyrovnanie

- Umiestnite presnú vodováhu na lôžko v pozdĺžnom aj priečnom smere.

- Upravte vyrovnávacie skrutky postupne, začnite od stredu smerom von k rohom.

- Cieľom je dosiahnuť vyrovnanosť v rozmedzí ±0,02 mm na meter alebo podľa odporúčania výrobcu.

- Po každom nastavení znova skontrolujte namerané hodnoty, po každej zmene nechajte stroju čas na ustálenie.

Krok 3: Zabezpečte a overte

- Po vyrovnaní utiahnite kotviace skrutky alebo matice postupne, striedavo medzi protiľahlými stranami, aby ste predišli deformácii.

- Po dotiahnutí znova zmerajte hladinu, pretože napnutie skrutiek môže spôsobiť mierne posuny.

- Ak sa hodnoty odchyľujú nad rámec tolerancie, zopakujte proces jemného nastavenia.

Zarovnanie kotúčov

Keď je základňa stroja správne vyrovnaná, ďalším dôležitým krokom je zarovnanie valcov, aby sa zabezpečila rovnobežnosť a správny rozstup.

a. Skontrolujte zarovnanie horného a spodného kotúča

- Ručne otáčajte rolkami, kým nebudú v kontakte.

- Pomocou spáromeru zmerajte medzeru medzi kotúčmi v niekoľkých bodoch po celej šírke.

- Akákoľvek odchýlka znamená nesúlad.

- Podľa toho nastavte kryty bočných ložísk alebo podpery valčekov, aby ste vyrovnali medzery.

b. Skontrolujte zarovnanie bočných valcov (pre 4-valcové stroje)

- Bočné valce by sa mali pohybovať symetricky a byť rovnobežné s osou horného valca.

- Použite číselník namontovaný na hornom valci na meranie hádzania alebo odchýlky pri zdvihnutí každého bočného valca.

- Nastavte hydraulický alebo mechanický polohovací systém, kým odchýlka nespadá do tolerancie.

c. Skontrolujte osy kotúčov

- Stredové čiary kotúča by mali tvoriť priamu, rovnobežnú líniu so základňou stroja.

- Na overenie tohto zarovnania po celej dĺžke kotúčov možno použiť laserové vyrovnávacie nástroje alebo napínané drôty.

- Akékoľvek uhlové vychýlenie môže spôsobiť skosené výsledky valcovania alebo nerovnomerné ohýbanie.

d. Otestujte kontaktný tlak valca

- Vložte skúšobnú platňu so známou hrúbkou a pomaly aplikujte tlak.

- Skontrolujte, či obe strany dosky pôsobia rovnakou silou, a to sledovaním správania pri ohýbaní.

- Ak sa jedna strana ohýba viac, vyrovnajte kryty valcov alebo hydraulické valce.

Kontrola elektrických a hydraulických systémov

Mechanické zarovnanie je len časťou procesu; elektrické a hydraulické komponenty tiež ovplyvňujú polohu a stabilitu stroja.

- Synchronizácia hydraulického valca: Na hydraulických valcovacích strojoch musia oba zdvíhacie valce pracovať dokonale synchronizovane. Nerovnomerný tlak môže počas prevádzky nakloniť valce.

- Koncové spínače a snímače: Overte, či sú snímače limitov a koncové zariadenia správne nakalibrované.

- Systém mazania: Zabezpečte, aby boli ložiská a vodidlá rovnomerne namazané, aby sa zachoval plynulý pohyb počas testov súososti.

- Hydraulické netesnosti: Akékoľvek netesnosti alebo vzduch v systéme môžu spôsobiť nevyvážené zdvíhacie a valivé tlaky.

Testovanie týchto systémov po mechanickom vyrovnaní zaisťuje, že si stroj zachová konzistentnú geometriu pri zaťažení.

Záverečné overenie a skúšobný chod

Po zarovnaní a vyrovnaní vykonajte skúšobný test valcovania, aby ste sa uistili, že nastavenie poskytuje jednotné výsledky.

a. Valcovanie testovacej platne

- Vyberte platňu strednej hrúbky (nie pri maximálnej kapacite stroja).

- Zaveďte ho do kotúčov a vykonajte čiastočný cyklus predbežného ohybu a valcovania.

- Zmerajte výsledný valec na okrúhlosť, konzistenciu priemeru a rovný šev.

b. Presnosť merania

- Použite pásku alebo posuvné meradlo na meranie oboch koncov a niekoľkých bodov pozdĺž obvodu valca.

- Ak je medzi koncami odchýlka väčšia ako 1–2 mm, znova skontrolujte zarovnanie kotúča.

- Tiež sa uistite, že šev je rovný a nie špirálovitý – čo naznačuje uhlové vychýlenie.

c. Zdokumentujte výsledky

- Zaznamenajte si hodnoty hladiny, údaje o zarovnaní valcov a skúšobné testovacie merania.

- Uchovávanie tejto dokumentácie pomáha pri budúcej údržbe, premiestňovaní alebo odstraňovaní problémov.

Bežné chyby pri zarovnávaní, ktorým sa treba vyhnúť

- Vynechanie kontrol základov: Aj malá nerovnosť podlahy môže deformovať rám.

- Príliš skoré utiahnutie kotevných skrutiek: Pred uzamknutím stroj vždy jemne vyrovnajte.

- Ignorovanie opotrebovania valcov: Opotrebované kotúče môžu poskytnúť nesprávne hodnoty zarovnania. Pred nastavením skontrolujte.

- Nerovnomerný hydraulický tlak: Spôsobuje, že sa jedna strana zdvihne alebo stlačí silnejšie ako druhá.

- Používanie nepresných nástrojov na vyrovnanie: Úroveň štandardného tesára nie je dostatočná; sú potrebné úrovne presnosti.

- Zanedbanie tepelných účinkov: Zmeny teploty môžu mierne zmeniť zarovnanie; pred kontrolou nechajte stroj dosiahnuť okolité podmienky.

Postupy údržby na zachovanie zarovnania

Po počiatočnom nastavení je udržiavanie zarovnania a vodorovnosti trvalou zodpovednosťou.

- Pravidelné kontroly: Skontrolujte hladinu stroja každých niekoľko mesiacov alebo po intenzívnom používaní.

- Monitorovanie základov: Hľadajte usadzovanie alebo poškodenie vibráciami.

- Mazanie a čistenie: Nečistoty alebo kovové hobliny môžu ovplyvniť sedenie a rovnováhu valca.

- Meranie opotrebovania valcov: Pravidelne kontrolujte rovnomernosť priemeru valca pomocou mikrometrov.

- Kalibračné kontroly: V prípade CNC alebo hydraulických systémov pravidelne overujte kalibráciu snímača.

Preventívna údržba zabezpečuje, že malé odchýlky sú opravené skôr, ako ovplyvnia kvalitu výroby.

Úloha moderných technológií pri zosúlaďovaní

Pokrok v technológii zjednodušil a zlepšil zarovnanie stroja na valcovanie plechov.

- Laserové vyrovnávacie systémy ponúkajú presnosť na úrovni mikrónov a rýchlejšie nastavenie.

- Digitálne sklonomery umožňujú presné meranie uhlov sklonu stroja.

- CNC kalibračný softvér automaticky detekuje a kompenzuje mierne odchýlky valcov.

- Systémy na monitorovanie vibrácií pomáhajú včas odhaliť nestabilitu základne alebo štrukturálnu nerovnováhu.

Pri vysoko presných alebo veľkých aplikáciách valcovania plechov integrácia týchto nástrojov výrazne zlepšuje konzistenciu a znižuje prestoje.

Záver

Zarovnanie a vyrovnanie valcovacieho stroja pred prevádzkou nie je len jednorazový postup inštalácie – je to základný aspekt kontroly kvality. Dobre vyrovnaná základňa zaisťuje štrukturálnu stabilitu, zatiaľ čo správne zarovnanie valcov zaručuje presné a opakovateľné výsledky.

Proces zahŕňa starostlivú prípravu, použitie presných meracích nástrojov, systematické nastavenie vyrovnávacích skrutiek a podpier valcov a dôkladné testovanie pomocou vzorkových dosiek. Zanedbanie týchto krokov môže viesť k chybným výrobkom, zvýšenému opotrebovaniu a nákladným opravám.

Investovaním času a starostlivosti do správneho nastavenia môžu operátori maximalizovať efektivitu, predĺžiť životnosť stroja a zabezpečiť výrobu stabilne vysokokvalitných valcovaných plechov a valcov. V náročnej oblasti tvárnenia kovov sa presnosť začína rovným a vyrovnaným základom – a tento základ začína dlho predtým, ako sa prvá doska dostane do kotúča.